Xilenser 500 W, analisi Pt. 2 - Interno

Xtremehardware

La nuova risorsa italiana di hardware e overclock

Xtremehardware

La nuova risorsa italiana di hardware e overclock

Ora procediamo invece all’analisi delle componenti presenti all’interno della scocca di protezione esterna. ATTENZIONE: Ricordiamo che questa procedura, per via della rimozione delle quattro viti e della rottura del sigillo di garanzia, invalida quest’ultima. L’apertura quindi è altamente sconsigliata a meno che non sia scaduta la garanzia e che sia necessario cambiare la ventola, o eseguire direttamente riparazioni o misurazioni (da effettuare solo da personale esperto e qualificato). L’apertura dello scudo esterno di protezione richiede una certa manualità quindi vi invitiamo caldamente a fare la massima attenzione durante questo processo, anche per evitare che si possa spanare qualcuna delle viti.

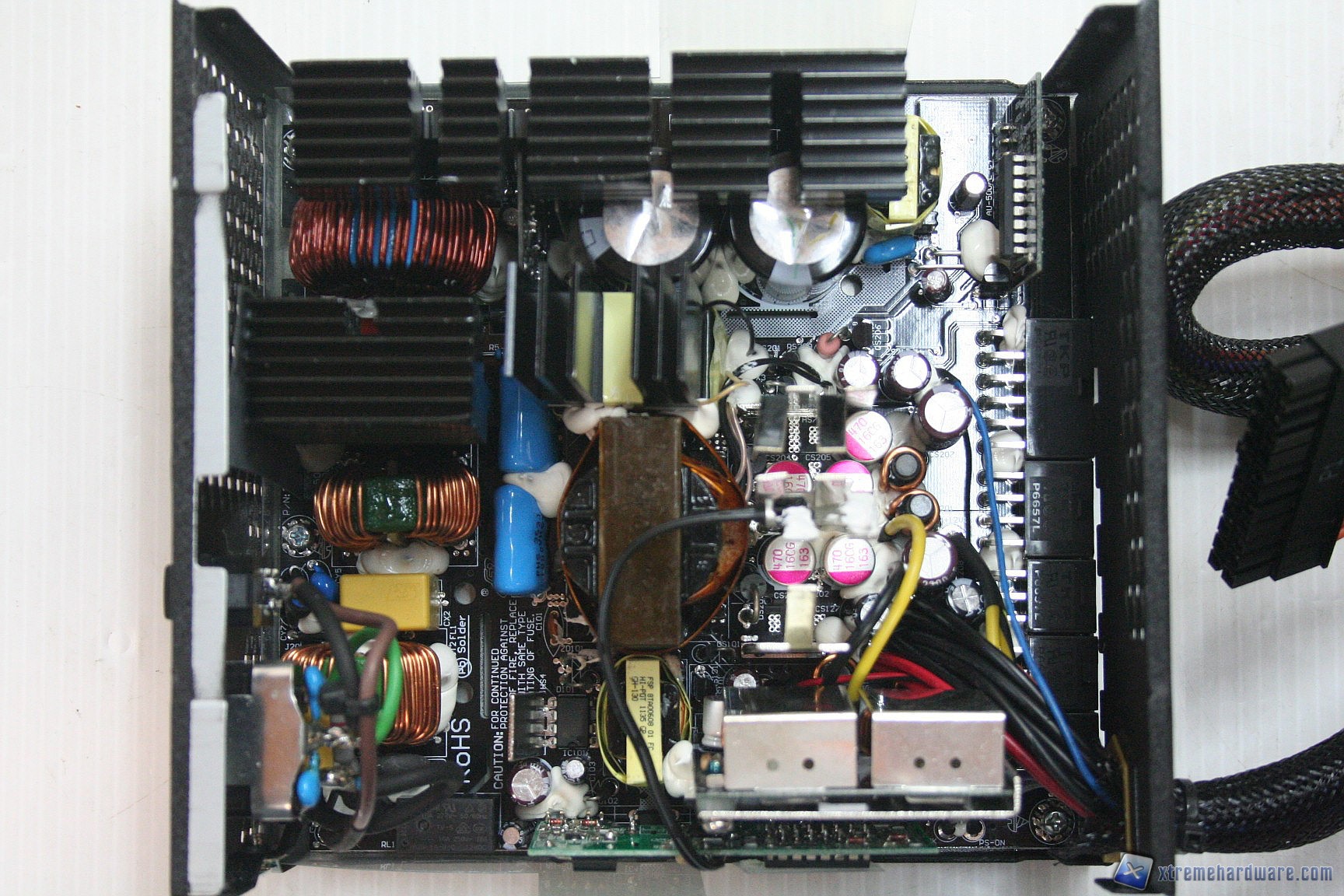

Il primo elemento di un alimentatore moderno è il sistema di filtraggio delle emissioni elettromagnetiche e radio, precisamente l’EMI/RFI Transient Filter, che viene posizionato necessariamente dietro all’ingresso della corrente AC; in questo caso troviamo due condensatori ad Y ed uno a X nel primo stadio, poi due induttori toroidali, due condensatori ad Y, uno ad X ed un MOV nel secondo stadio sul PCB principale (MOV: Metal Oxide Varistor). Possiamo osservare anche la presenza di un termistore, utile qualora fosse presente una grande corrente in entrata durante la fase di accensione, oltre ad un relè.

NOTA GENERICA: il transient filtering stage viene posizionato necessariamente dietro all’ingresso della corrente AC e devono essere incluse le necessarie componenti affinché non ci siano interferenze elettromagnetiche. In merito al varistore (MOV, Metal Oxide Varistor), quest’ultima è sostanzialmente una resistenza, voltaggio-dipendente, che protegge l’alimentatore ed il sistema da picchi di voltaggio provenienti dalla rete elettrica esterna. Vi ricordiamo che se un alimentatore non è dotato di un MOV nell’EMI/RFI Transient Filter si dovrebbe sempre utilizzare il proprio sistema con un gruppo di continuità (o UPS), che agirà da filtro a protezione dei picchi di voltaggio; questi ultimi potrebbero danneggiare seriamente non solo l’alimentatore stesso ma anche l’intero sistema! In alcuni casi questa componente viene rimossa per ragioni di costo di produzione, e progettazione.

Il bridge rectifier è un LL25XB60 ed è dissipato dal grande dissipatore passivo nero, che troviamo immediatamente dopo i due induttori toroidali precedentemente menzionati. Nel primario sono presenti due condensatori Nippon Chemi-Con KMR, da 450V e 220 μF cadauno, certificati a 105 °C.

NOTA GENERICA: quelli del circuito primario agiscono come buffer e sono molto importanti perché la loro presenza aiuta a proteggere il nostro alimentatore ed il computer stesso da pericolosi sbalzi di tensione e generalmente vengono collegati in parallelo al fine di sommare le singole capacità o, alternativamente, per modelli meno potenti. La tipologia dei condensatori utilizzata è quindi molto importante perché la vita di queste componenti si dimezza in base all’aumento della temperatura di ogni 10 gradi Celsius, sotto un normale carico di lavoro; questo significa che utilizzando modelli di condensatori capaci di gestire, senza il minimo problema anche 105 gradi Celsius, la durata della loro vita potrebbe essere addirittura pari al doppio rispetto a modelli standard da 85 gradi Celsius! Questo fattore è uno dei più sponsorizzati nel campo degli SMPS, non a caso ci si vanta della presenza di condensatori giapponesi nella propria unità, capaci appunto di sopportare temperature maggiori e quindi prolungare la vita stessa dell’unità.

Per un alimentatore da 500W continui, due condensatori con 440 μF sono un quantitativo sufficiente, qualora fossero presenti carichi impegnativi non ci sarebbe nessun problema. Subito dietro sono presenti i controller PFC ed LLC, situati su PCB verticali ad hoc; data l’impossibilità di dissaldare l’unità, possiamo mostrarvi solo il secondo, che è un Champion CM6901T2X IC. Poco distante troviamo il controller PWM, direttamente sul PCB: TNY280PN IC. Vi mostriamo le fotografie:

NOTA GENERICA: la colla sul PCB che osservate è uno dei nuovi standard di montaggio, perché così facendo si posizionano prima le componenti sul PCB inferiore, poi si fa in modo che aderiscano al PCB tramite l’adesivo termico ed infine c’è l’inserimento dell’intera struttura nella macchina di saldatura a onda (senza Piombo presumibilmente). Così facendo si ottiene una qualità di assemblaggio, e conseguentemente di saldatura, migliore.

Come nota preliminare, c’è da evidenziare il fatto che l’alimentatore essendo passivo, deve avere componenti spaziate, senza zone morte di ventilazione, evitando quindi pericolosi ristagni d’aria. Il fatto che sia passivo non deve trarre in inganno perché generalmente queste soluzioni sono poste all’interno di un cabinet, che con un minimo di ventilazione porta a fenomeni di pressione interna positiva e negativa, i quali a loro volta permettono appunto la dissipazione del calore. In questo modello possiamo notare tre blocchi principali dissipanti, due nel primario ed uno nel secondario, direttamente dopo il trasformatore della +12V. In questo alimentatore troviamo quindi un LLC converter nel primario, assieme ad una rettificazione sincrona nel secondario, unita a VRM che permettono di generare quindi le rail minori a partire dalla rail principale da +12V. In alimentatori del genere la dissipazione passiva è coadiuvata anche da pad termici inferiori, a contatto con il case, di modo che il calore venga dissipato sul telaio. Non avendo smontato la parte inferiore non possiamo darvi la certezza, però al contempo vi facciamo presente che altrove ne è stata appurata la presenza. Possiamo osservare la presenza di condensatori polimerici Capxons ed elettrolitici Nippon Chemi-Con da 105°C. Accanto alle uscite di alimentazione troviamo un induttore toroidale all’interno di una struttura protetta, che serve per ridurre le emissioni EMI, situato vicino ai VRM che permettono la generazione delle rail minori. Su un PCB verticale troviamo infine il chip di controllo delle protezioni dell’unità, il cui seriale è GR8323N; secondo quanto riportato dalle specifiche supporta l’OCP fino a due rail da +12V, conforme a quanto dichiarato da FSP.

NOTA SINGLE/MULTI RAIL: è meglio single o multi-rail ? Il problema sarebbe un tantino complesso da affrontare perché sarebbero molti i parametri da discutere ed approfondire, però con alimentatori di fascia alta generalmente non c’è differenza. Il fatto che ci siano Single Rail, specifiche e dedicate, porta ad una generale ripartizione migliore dei cavi, e della corrente in uscita, rispettando quindi la specifica Intel nella ripartizione della potenza. Molti alimentatori multi rail in realtà non sono altro che single rail con saldature più o meno curate. Gli alimentatori Single Rail sono molto apprezzati per l’overclock estremo in quanto spesso si eccedono le limitazioni imposte dallo standard ATX sulla singola linea. In questo caso però siamo dinanzi ad un alimentatore Single Rail; quanto detto precedentemente corrisponde al vero, però bisogna anche ricordarsi che Intel stessa specifica che gli SMPS dovrebbero avere sistemi multi-rail con corrente massima di 20A per canale. In questo caso siamo dinanzi ad un valore pari a quanto consigliato, se non poco superiore.

Ricapitolando la qualità delle componenti risulta essere molto buona, come l’assemblaggio e la scelta delle componenti.

FSP Aurum Xilenser 500W Prodotto recensito da Matteo Trinca in data . Voto: 4,5. Prezzo medio in Italia 170€